面臨的挑戰:

來自海克斯康的解決方案:

用戶名稱:BMW-MINI

面臨挑戰:把高品質放在首位是他成功的關鍵,而隨著SPC項目和Q-DAS軟件產品的引進,是否能使MINI變得更為出色?

產品、解決方案名稱:Q-DAS軟件

實現效果:通過Q-DAS Web應用程序,實現每個員工都對整個工廠(質量情況)有個可視化的認識、員工無需成為統計學專家便可以使用軟件系統、用戶可以根據要求配置網頁,縮減培訓開支

“每當遇到問題,我們不再是簡單地檢查它...我們Q-DAS它!”這句令人影響深刻的話出自于一位BMW生產經理,而他現在就職于英格蘭牛津MINI工廠。誰會不認識MINI?他歷來就是街道上的明星,擁有輝煌的歷史。同時,與BMW的合作更使他如日中天,而如今已有大約7百萬輛BMW MINI在世界各地的街道上飛馳。把高品質放在首位是他成功的關鍵,而隨著SPC項目和Q-DAS軟件產品的引進,是否能使MINI變得更為出色?

在過去,車輛裝配線上的測量數據和試驗數據只能人工書寫在紙上或本子上,而這些數據需要每周對其進行采集并做出相應的初步過程分析。由于數據結構的原因,當時還無法實行“鉆取功能”,所以要完成真正的統計學評估是不可能的。為此,在2003年,第一份Q-DAS許可證被安裝到位。當時這份許可證只適用于單個應用程序,還無法投入系統網絡。但這卻是Q-DAS軟件在整車裝配上順利運行的基礎。

BMW MINI與我們的英國伙伴Measurement Solutions一同制定了以下項目目標:

? 在整車裝配中投入使用實時SPC系統

? 自動采集數據(無紙化)

? 管理人員可隨時獲取評估結果

? 按需生成報告

? 根據“鉆取功能”分析過程

? 使用局域網對數據進行可視化并生成報告

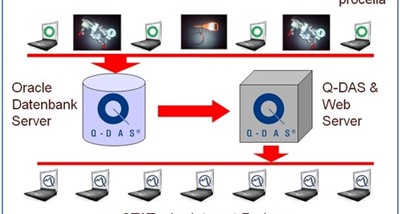

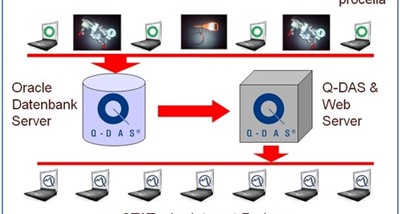

項目的實施可分為幾個不同的階段。第一階段主要是共同為項目要求制定明確的定義。其結果將成為Q-DAS軟件的基礎配置。下一階段就可在此基礎上,開始對員工進行相應培訓,一方面為了熟悉軟件,另一方面為了掌握軟件的潛在功能,這有助于在未來對項目要求進行細化。以上是BMW MINI在牛津工廠安裝配置Q-DAS系統的基礎。(procella用于數據采集,Q-DAS Web用于評估,qs-STAT用于詳細分析)

在培訓和安裝完成之后,就可以從裝配線上采集第一批數據。同時開始制定報告形式和網頁規格,統計學評估管理人員會從該網頁和報告中讀取所需要的數據資料。其中,建立易于訪問的局域網和功能集成網是主要的任務,他必須覆蓋從單獨工作區概覽到個體特征的各個方面。

這部分項目內容很容易掌握。借助于兩份直觀的網頁,只需簡單地介紹,用戶便可以了解軟件的操作方式。我們會另外提供統計學培訓。

為了便于客戶理解并使客戶獲得最大利益,制定了以下項目宗旨:

? 通過Q-DAS Web應用程序,實現每個員工都對整個工廠(質量情況)有個可視化的認識

? 員工無需成為統計學專家便可以使用軟件系統

? 用戶可以根據要求配置網頁,縮減培訓開支

? 專注關鍵的過程元素

? 管理人員可以實時監控過程質量狀況

“Q-DAS解決方案幫助我們更專注于過程中出現的問題,當他發生時,我們可以主動地而不是被動地解決它。每當遇到問題,我們不再是簡單地檢查它...我們Q-DAS它!”(取自于一位BMW MINI經理的原話)

在這個項目結束后,客戶早已有了進一步的想法:如何把Q-DAS Web-解決方法推廣到全廠范圍。

MINI…他將在成功之路上一路前行!

客戶簡介:

返回

服務熱線

服務熱線

全國免費服務熱線

全國免費服務熱線

電話:0512-6866-6680

電話:0512-6866-6680

24小時服務電話:13328000586

24小時服務電話:13328000586

傳真 :0512-6866-6680

傳真 :0512-6866-6680

地址:蘇州市吳中區致能大道1號

地址:蘇州市吳中區致能大道1號